從傳統儀表到數字座艙:電解電容技術演變與選型策略

從機械指針儀表到集成液晶屏、語音交互、AR-HUD的智能座艙,車載電子系統的復雜度與性能需求呈指數級增長。作為電源濾波與儲能的核心元件,電解電容的技術演變與選型策略直接影響座艙系統的穩定性與用戶體驗。東莞市平尚電子科技有限公司(平尚科技)通過AEC-Q200與IATF 16949雙認證體系,為行業定義了數字座艙時代電解電容的技術標桿。

技術演變:從基礎儲能到高頻性能的跨越

1. 傳統儀表時代:單一功能需求

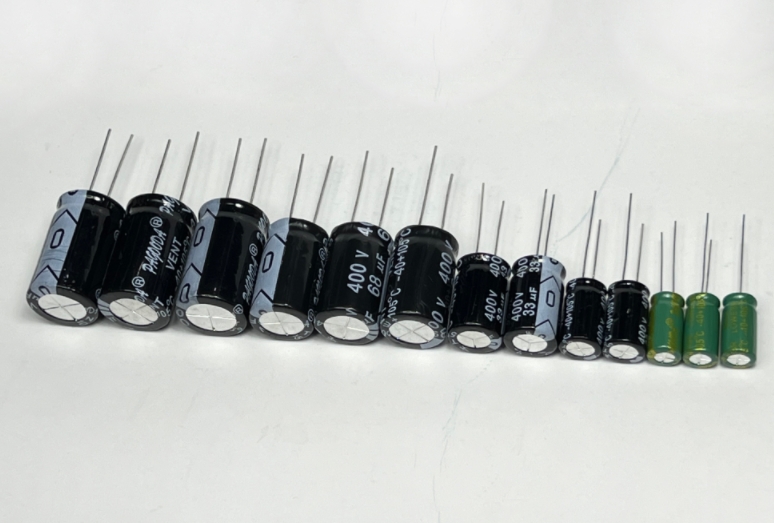

傳統儀表僅需為背光LED、步進電機等低功耗元件供電,電解電容的核心指標為容值(通常≤100μF)與耐壓(16V~35V),工作溫度范圍較窄(-20℃~85℃)。

2. 數字座艙時代:多維性能挑戰

智能座艙集成4K中控屏、多核處理器、5G通信模塊等高功耗設備,電解電容需同步突破三大性能瓶頸:

高頻濾波:抑制5G通信(3.5GHz)與顯示屏刷新(120Hz)引發的高頻噪聲;

高溫耐受:引擎艙或高算力芯片附近溫度可達125℃,電解液揮發風險劇增;

瞬時響應:多屏聯動或語音喚醒需電容在1ms內釋放儲能電流(如20A/10ms)。

平尚科技選型策略:車規級認證驅動的技術路徑

平尚科技通過材料與工藝創新,構建電解電容的“性能-可靠性-成本”平衡模型:

自愈合鋁箔技術:鋁氧化膜在過壓或高溫擊穿后10秒內自主修復微孔,耐壓能力提升至1.5倍額定電壓(如25V電容耐受38V瞬態沖擊),擊穿率<0.001%;

耐高溫電解液:硅基復合電解液在150℃下的揮發速率降低70%,壽命從3000小時延長至10000小時(IEC 60384-4標準);

高頻優化設計:銅基電極與低感封裝工藝,ESR從20mΩ降至5mΩ@100kHz,高頻紋波抑制效率提升60%。

實測案例:數字座艙電源管理的可靠性閉環

平尚科技聯合某頭部車企完成智能座艙電源模塊全鏈路驗證:

高溫耐久測試:125℃環境中連續運行2000小時,容量衰減≤±2%,漏電流<2μA;

動態負載測試:模擬四屏同步刷新(總電流30A)與語音喚醒(20A/1ms脈沖),電壓跌落<±3%;

EMC輻射抑制:10米法暗室(CISPR 25)測試顯示,5.8GHz頻段噪聲降低25dB,通過Class 5限值。

該項目中,平尚科技電解電容將電源紋波從150mVpp壓縮至30mVpp,觸控響應延遲從50ms縮短至10ms,并通過ISO 26262 ASIL-B功能安全認證,量產良率達99.6%。

未來趨勢:智能化與集成化賦能

為應對下一代座艙的“艙駕一體”與低功耗需求,平尚科技布局三大技術方向:

智能電解電容:集成溫度、阻抗傳感器,通過CAN總線實時反饋健康狀態,支持預測性維護;

固態-液態混合電容:表面覆蓋導電高分子層,ESR進一步降至2mΩ@100kHz,支持200A/μs瞬時電流;

模塊化集成設計:電容與電感、PCB基板集成封裝(厚度≤2mm),空間占用減少50%,兼容800V高壓平臺。

從傳統儀表到數字座艙的演進,不僅是汽車電子的技術革命,更是電解電容性能邊界的一次次突破。平尚科技通過AEC-Q200與IATF 16949雙認證的電解電容技術,為行業提供了高可靠、高頻響應的選型策略,并以智能化與集成化創新,持續引領智能座艙電源管理的技術潮流。