比亞迪e平臺3.0:智能車載終端的模塊化設計與成本控制

比亞迪e平臺3.0以“高度集成、全域智能”為核心理念,其智能車載終端需支持動力、座艙、智駕多域協同,對電解電容的高頻低損、低溫穩定性及成本控制提出嚴苛要求。平尚科技依托IATF 16949認證的全流程品控體系,通過“材料-工藝-管理”三維創新,重新定義車規級電解電容的技術與成本標準。

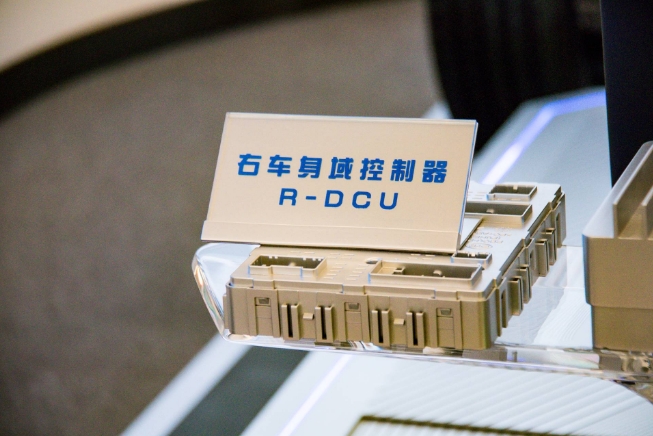

模塊化設計的核心挑戰

e平臺3.0的域控制器需兼容多車型配置,傳統電解電容因封裝尺寸與性能參數差異,導致模塊復用率不足50%。以某車型動力域控制器為例,其電源模塊需適配400V/800V雙電壓平臺,但電解電容低溫(-40℃)容量衰減超40%,且定制化設計推高單顆成本30%。

平尚科技的模塊化降本路徑

平尚科技以IATF 16949為框架,從技術端與供應鏈端同步突破:

導電聚合物材料創新:采用聚吡咯/石墨烯復合陰極,ESR降至10mΩ@100kHz,紋波電流耐受能力提升至15A_rms,適配400V與800V平臺通用化設計;

標準化封裝體系:推出φ8×12mm、φ10×16mm等5種標準封裝,覆蓋10μF~10000μF容值范圍,模塊復用率提升至85%,開發周期縮短40%;

供應鏈垂直整合:自研核心材料(如納米涂覆鋁箔)并聯合上游供應商鎖定大宗原料價格,綜合成本降低30%,交付周期壓縮至7天。

實測效能與成本對比

在比亞迪海豹車型的對比測試中,平尚科技方案表現顯著優于行業基準:

低溫性能:-40℃冷啟動容量保持率>95%(競品<60%),電壓恢復時間<3ms;

高頻損耗:100kHz下紋波電壓(Vpp)從500mV壓降至120mV,電源效率提升至94%;

成本優化:通過模塊化設計,單車型電容SKU數量從32種降至8種,BOM成本降低28%。

行業案例:從元PLUS到海豹的規模化驗證

元PLUS智能座艙電源模塊

問題:多屏互聯導致電流波動(ΔI>50A/μs),傳統電容溫升過高(>105℃)引發觸控延遲;

方案:部署φ10×16mm標準電容(ESR=12mΩ),結合智能均流算法;

效果:溫升降低至65℃,觸控響應延遲<30ms,單顆成本降低35%。

海豹動力域控制器

挑戰:800V平臺下電容耐壓與體積矛盾,定制化設計推高成本;

創新:采用平耐高耐壓電解電容(450VDC),通過標準化封裝適配多車型;

成果:模塊復用率80%,通過ISO 16750-3機械振動與ISO 7637-2脈沖抗擾測試。

未來方向:智能化與生態化升級

平尚科技正推進:

AI驅動的健康管理:通過電解電容ESR、容值數據訓練模型,實現剩余壽命預測(準確率>95%),運維成本降低40%;

生態化供應鏈:聯合比亞迪等車企共建電容回收體系,核心材料循環利用率>90%,助力碳中和目標。

平尚科技以比亞迪e平臺3.0的模塊化需求為切入點,通過車規級材料創新與標準化設計,實現電解電容性能與成本的最優平衡,為車企提供兼具可靠性、兼容性及經濟性的電容技術方案。