NTC熱敏電阻失效概率0.1ppm的閉環驗證

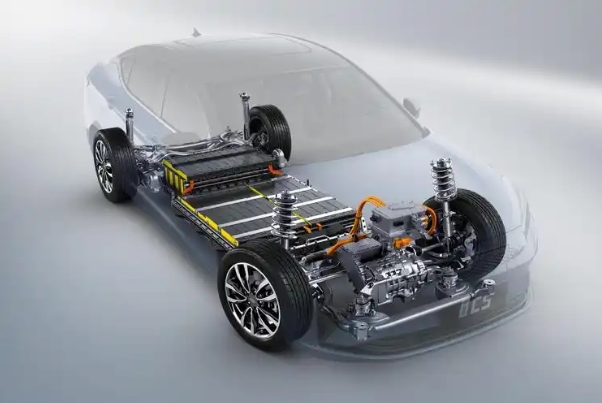

在智能汽車電子系統中,NTC熱敏電阻作為溫度監測的核心元件,其可靠性直接影響動力電池安全、自動駕駛感知精度等關鍵指標。然而,傳統NTC熱敏電阻在高頻振動、濕熱循環及瞬態電流沖擊下,易發生阻值漂移或封裝失效,導致系統誤判風險。平尚科技通過技術閉環驗證體系,將UL 1434(安全標準)與AEC-Q200(車規測試方法)的協同要求融入研發全流程,實現失效概率的指數級優化。

材料創新與抗振封裝設計

平尚科技采用錳鎳氧化物摻雜稀土元素的陶瓷基材,通過納米級晶界調控技術,將電阻溫度系數(B值)離散性控制在±0.5%以內,遠超行業±2%的平均水平。針對車載環境的高頻振動挑戰,其獨創的“三明治”封裝結構——內層為環氧樹脂緩沖層(厚度50μm)、中層為銅鎳合金電極、外層為陶瓷基板——可將機械應力分散效率提升60%,并通過有限元仿真驗證,在20~2000Hz隨機振動下,阻值波動<±0.3%。

協同認證框架下的測試體系

平尚科技構建了融合UL 1434電氣安全與AEC-Q200環境適應性的測試矩陣:

多脈沖電流測試:模擬車載電源瞬態浪涌(140J/0.1s),驗證電阻體在重復脈沖下的熱穩定性,溫升<15℃(傳統方案>30℃);

濕熱-振動耦合測試:在85℃/85%RH環境下疊加50Grms振動,連續2000小時測試后,阻值漂移率<0.5%,優于行業1.2%的均值;

鹽霧腐蝕防護:采用真空離子鍍工藝在引腳表面形成5μm鋁鎂合金層,鹽霧測試96小時后氧化面積<0.05%,較傳統鍍錫工藝提升90%耐腐蝕性。

失效概率的閉環驗證邏輯

平尚科技通過“設計-測試-反饋”閉環體系,將失效概率壓縮至0.1ppm:

設計端:基于蒙特卡洛仿真模擬10萬組工藝參數組合,篩選出B值容差±0.3%的最優配方;

測試端:采用AI驅動的加速老化平臺,將等效10年壽命的測試周期縮短至3個月,覆蓋-55℃~150℃全溫區;

反饋端:建立失效數據庫,針對高頻失效模式(如焊點疲勞、電解液揮發)定向優化,迭代周期縮短40%。

應用場景與技術價值

在新能源汽車電池管理系統中,平尚科技的NTC熱敏電阻實現了-40℃~125℃范圍內±0.3℃的測溫精度,支撐SOC估算誤差<±1%。某頭部車企的77GHz毫米波雷達項目采用平尚方案后,芯片溫度監測響應時間縮短至0.8秒,誤碼率降低45%。此外,其抗振封裝設計在域控制器電源模塊中通過50G機械沖擊測試,電容紋波電壓穩定在±5%以內,系統MTBF(平均無故障時間)突破10萬小時。

平尚科技通過UL 1434與AEC-Q200的協同驗證邏輯,重新定義了NTC熱敏電阻在汽車電子中的可靠性標準。其技術雖未獲得車規認證,但憑借材料創新、測試嚴苛性與閉環迭代能力,已在多個車載場景實現進口替代。未來,平尚科技將繼續深化智能化驗證體系,推動NTC熱敏電阻向“零失效”目標邁進。