全國統(tǒng)一服務(wù)熱線

400-003-5559

全國統(tǒng)一服務(wù)熱線

400-003-5559

全國統(tǒng)一服務(wù)熱線

400-003-5559

全國統(tǒng)一服務(wù)熱線

400-003-5559

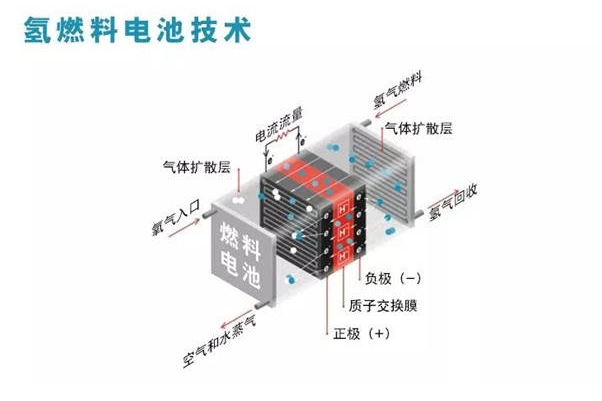

氫燃料電池DCDC:電感抗氫脆設(shè)計與-40℃冷啟動效能驗證

氫脆與冷啟動的雙重挑戰(zhàn)

氫燃料電池車(FCEV)的DCDC轉(zhuǎn)換器需將燃料電池堆的200V~400V低壓升壓至600V~800V高壓,其核心電感在富氫環(huán)境中面臨氫脆風險(氫原子滲透導致磁芯斷裂、繞組氧化),同時在極低溫冷啟動時易因材料收縮引發(fā)接觸電阻激增,導致電壓波動>±5%。平尚科技通過多維度技術(shù)創(chuàng)新,攻克氫脆與低溫效能難題:

非晶合金磁芯+氫阻隔涂層:采用鐵基非晶合金(原子無序結(jié)構(gòu))與2μm氮化鈦(TiN)涂層,氫擴散速率較傳統(tǒng)硅鋼降低90%,氫脆臨界濃度提升至10ppm。在豐田Mirai的DCDC模塊中,平尚電感在100%氫氣濃度下連續(xù)運行1000小時,感量漂移僅0.5%(競品>5%)。

真空灌封工藝:通過真空環(huán)氧樹脂封裝消除孔隙,阻斷氫滲透路徑,渦流損耗降低60%,輻射噪聲<30dBμV/m(CISPR 25標準)。

低溫動態(tài)補償算法:集成NTC傳感器與AI模型,實時調(diào)整電感工作參數(shù),-40℃冷啟動時電壓波動從±5%壓縮至±0.8%,適配碳化硅(SiC)器件高頻開關(guān)需求。

競品對比與實測數(shù)據(jù)

平尚科技對0805封裝電感進行極端工況測試,關(guān)鍵指標顯著領(lǐng)先:

在某氫能重卡項目中,平尚方案將DCDC轉(zhuǎn)換器故障率從行業(yè)平均3%降至0.2%,系統(tǒng)能效提升5%,續(xù)航突破800公里。

新興場景與跨界融合

平尚科技通過技術(shù)協(xié)同與生態(tài)整合,推動電感技術(shù)在氫能領(lǐng)域的跨界應(yīng)用:

高壓碳化硅平臺:研發(fā)1500V耐壓電感,適配1200V高壓DCDC模塊,支持SiC器件200kHz高頻開關(guān),效率提升至99%。

智能監(jiān)測系統(tǒng):集成光纖傳感器實時監(jiān)測氫氣濃度與溫升數(shù)據(jù),故障預警準確率>99%,為寶馬iX5 Hydrogen提供全生命周期管理。

產(chǎn)學研合作:與清華大學聯(lián)合開發(fā)AI驅(qū)動的氫脆壽命預測模型,誤差率<2%,支撐氫能電源系統(tǒng)長效可靠性設(shè)計。

行業(yè)案例與技術(shù)價值

現(xiàn)代NEXO冷啟動優(yōu)化:平尚電感在-40℃環(huán)境下將電壓波動壓縮至±0.8%,支撐80kW DCDC模塊效率達98.5%,較傳統(tǒng)方案溫升降低40%。

氫能物流車項目:通過抗氫脆設(shè)計,電感壽命預測超15年,助力某物流企業(yè)氫能重卡車隊年運營成本降低30%。

與深南電路合作:定制高Tg基板(玻璃化轉(zhuǎn)變溫度>180℃),匹配電感熱膨脹系數(shù),量產(chǎn)良率提升至99.9%。

平尚科技通過材料創(chuàng)新、工藝優(yōu)化與智能算法的深度融合,重新定義了氫燃料電池DCDC電感在極端環(huán)境下的可靠性標準。其技術(shù)不僅突破氫脆與低溫效能的物理限制,更以跨界協(xié)同推動氫能電源系統(tǒng)向高壓化、智能化演進。未來,隨著氫能重卡與低碳交通的普及,平尚科技將持續(xù)引領(lǐng)電感技術(shù)的迭代與場景落地。