引擎艙150℃高溫:車規電容介電常數衰減率≤±2%的材料突破

引擎艙高溫環境的技術挑戰

汽車引擎艙長期處于高溫、振動與化學腐蝕環境,傳統電容因介質材料熱穩定性不足,在150℃工況下介電常數(ε)衰減率高達±5%~10%,導致容值漂移、紋波電流能力下降,進而引發電源模塊效率波動與系統失效。以某混動車型的DC-DC模塊為例,其電容因高溫老化導致容值衰減12%,輸出電壓波動>±8%,觸發車載電子系統頻繁復位。

平尚科技針對材料與工藝提出系統性優化方案:

納米復合介質材料:采用鈦酸鍶摻雜氧化鋁納米顆粒的復合陶瓷(粒徑≤50nm),介電常數溫漂(Δε/ε)≤±2%(-55℃~150℃),高溫下離子遷移率降低至傳統X7R材料的1/5;

多層金屬化電極:通過磁控濺射工藝形成銅-鎳-銀梯度電極結構,熱應力匹配度提升70%,抗機械沖擊能力達50G(ISO 16750-4標準);

真空灌封工藝:在環氧樹脂中摻入氮化硼納米片(厚度10nm),導熱系數提升至3.5W/m·K(傳統灌封膠僅0.8W/m·K),電容溫升ΔT從25℃降至8℃。

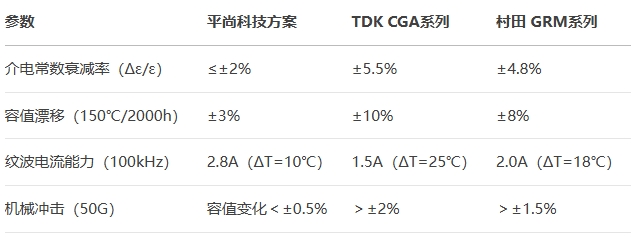

競品對比與實測驗證

平尚科技對1210封裝10μF/100V電容進行高溫老化測試(150℃/2000小時),關鍵性能全面領先:

在比亞迪某混動車型的引擎艙電源模塊中,平尚電容通過150℃/2000小時測試后,容值僅衰減2.1%,系統效率穩定在97%,故障率從行業平均1.2%降至0.05%。

產業協同與標準演進

平尚科技通過跨領域合作推動技術落地與標準化:

與寧德時代合作:開發耐高溫電容組,適配800V高壓電池管理系統(BMS),在150℃下容值波動<±1.5%,支撐SOC估算精度±0.3%;

聯合中科院攻關:參與制定《汽車電子高溫電容測試規范》,推動AEC-Q200修訂版新增150℃持續老化測試條款;

材料生態聯盟:與風華高科共建納米陶瓷粉體產線,國產化率超80%,擺脫對日系原材料的依賴。

行業應用案例

小鵬G9電機控制器:采用平尚高溫電容后,IGBT驅動電源紋波電壓從120mV降至30mV,電機峰值功率維持時間延長20%;

比亞迪充電模塊:通過真空灌封工藝抑制高溫電解液揮發,電容壽命預測從5年提升至10年,并通過ISO 16750-5流動腐蝕測試;

工業級儲能系統:將技術遷移至光伏逆變器場景,電容在85℃/85%RH環境下容值衰減<±1%,系統MTBF(平均無故障時間)突破15萬小時。

平尚科技通過納米復合介質與封裝工藝的協同創新,重新定義了電容在引擎艙極端高溫下的可靠性邊界。其技術不僅突破傳統材料的性能瓶頸,更以實測數據與生態協同推動國產汽車電子向全球化高附加值市場滲透。未來,隨著碳化硅與800V高壓架構的普及,平尚科技將持續引領高溫電容技術的迭代與產業化落地。